CREACION DE PRODUCTOS

¿COMO SE REALIZA LA ELABORACION DEL CHICLE?

Actualmente las compañías que se dedican a la fabricación de chicles, suelen usar diferentes métodos, máquinas y procesos para su elaboración, pero en general, el proceso para la elaboración de la goma de mascar suele ser la misma desde hace muchos años.

La elaboración del chicle tiene diversas fases, las cuales se pueden enumerar de la siguiente manera:

1.Derretido:

Para poder fabricar chicle es necesario derretir y purificar la base de la goma de mascar, la cual generalmente ya esta previamente procesada y extraída de la resina de algunos árboles. Ésta, viene formada en pequeñas porciones redondas, lo cual facilita su uso.

2.Mezclado:

Una vez derretida la resina procesada, se vierte en una máquina mezcladora, donde se le añaden ingredientes como colorantes, edulcorantes, saborizantes y aromas.

3.Enroe obtiene una barra de chicle, la cual es aplanada por medio de rodillos continuos que hacen que éste afine su tamaño y grosor. Posteriormente y cuando el chicle ya esta delgado se le añade azúcar refinada o más edulcorante en polvo para evitar que se pegue y así aumentar su sabor.

4.Cortado:

Al final del proceso de aplanado y enrollado, el chicle se corta en diferentes formas, ya sea por patrones o simples barras.

5.Acondicionamiento:

Cuando el chicle ya tiene su forma definida, se traslada a un lugar acondicionado, en donde la temperatura, luz y aire se controla para asegurar que éste tendrá la textura y consistencia adecuada.

6.Partido:

Después de que el chicle adquirió una consistencia ideal, entra al proceso de partido individual, donde posteriormente son introducidas en una máquina secadora, la cual trabaja por aspersión formando así, la cobertura crujiente que envuelve al centro de goma.

7.Cobertura para chicles en pastillas:

La cobertura de las pastillas se crea mediante una mezcla preparada con agua, edulcorantes y colorantes, la cual se rocía mediante máquinas aspersoras. Esta cobertura caramelizada por aspersión forma la capa que envuelve al chicle de su centro gomoso

8.Empaquetado:

En esta fase las pastillas de chicle se introducen en compartimentos plásticos llamados sticks.

Finalmente, los chicles son empaquetados con máquinas envolvedoras, las cuales reciben los sticks y los envuelven, estos son redireccionados a otra máquina selladora, que se encarga de aplicar las envolturas finales o externas, sellando así el empaque.

Proveedores de maquinaria para elaborar chicle

A continuación le presentamos a Candy Technologies S.A. de C.V. (CAndyTech), proveedor de maquinaria para elaborar chicle:

Maquinaria para la elaboración del chicle

- Maquinaria para realizar líneas de producción de gomas de mascar en varios formatos:

- Goma de mascar en grageas

- Gomas de mascar mini

- Goma de mascar en tiras

- Goma de mascar en tabletas

¿COMO SE REALIZA LA ELABORACION DE LOS LAPICES?

¿COMO SE REALIZA LA ELABORACION DE UN CD?

¿COMO SE REALIZA LA ELABORACION DE UN CD?

-Conformación por laminado: El material fundido se hace pasar por un sistema de rodillos de laminado granados o lisos. Esta técnica se utiliza para fabricar vidrios de seguridad. Es prácticamente igual que el método anterior, lo que cambia es que donde está el dispositivo de corte, tenemos unos rodillo para dar forma y/o grosor a la lámina antes de cortarla.

Su fabricación es un proceso que consta de los siguientes pasos:

Partiendo de un bloque de madera, habitualmente de cedro, se divide en tablitas a las que se le hacen unas hendiduras para colocar las minas.

A continuación se aplica pegamento en los surcos de las tablillas, se colocan las minas de grafito en una de ellas y se coloca la otra encima.

Una vez seco el pegamento, otra máquina se encarga de practicar hendiduras a ambos lados de la tabla por donde se separarán los lápices.

Primero, se cortan desde la parte superior hasta la mitad. Y después desde la parte inferior hasta encontrar el corte anterior en la mitad de la tablilla. Así, de las tablillas encoladas obtendremos nueve barras similares a lápices.

Por lo tanto, recuerda que las minas no son metidas a presión dentro del lápiz, sino que se colocan entre dos tablillas ranuradas de madera.

Producto final

El lápiz es uno de los objetos más comunes de la escuela, y útiles más usados para escritura borrable, es el lápiz.

La dureza de los lápices depende de la proporción entre grafito (una variedad del carbono) y arcilla: cuanto más grafito se utilice, más blando u oscuro es el trazo del lápiz. Se mezclaba polvo de grafito con arcilla, cortando en pequeñas barras que luego se cocían.

En 1812 el estadounidense William Monroe perfeccionó este proceso.

John Eberhard (nacido en 1822) construyó la primera fábrica de lápices en gran escala, en Estados Unidos de América.

En las últimas décadas del Siglo XX, Brasil era uno de los principales productores de lápices, con 4.500 millones de unidades por año.

Fabricación del lápiz

Grafito, arcilla y agua son mezclados (el porcentaje de grafito y arcilla segun la dureza de la mina), hasta crearse una masa consistente y uniforme. Esta masa será introducida en un horno que le retirará la mayor parte del agua. El resultado, una piedra de arcilla y grafito va a ser triturada y reducida a pequeños granos que posteriormente serán introducidos en rollos compresores para eliminar impurezas existentes en la arcilla. Después de este proceso el producto resultante será compactado formando un cartucho macizo de grafito que será colocado en una maquina de donde saldrán los "hilos" de mina. Estos "hilos" son cortados a la medida del lápiz, entrarán en una máquina de secar que les retirará el agua que aún resta y van a cocer en un horno a la temperatura 1.020ºc. Para que las minas queden resistentes, blandas, aptas para escribir y borrar, serán impregnadas de grasa por ósmosis.

"si la mina es alma del lápiz la madera es su cuerpo…"

En las tablas de cedro (1) serán abiertas varias ranuras (2), donde van a ser colocadas las minas (3). Posteriormente es sobrepuesta otra tabla también con ranuras (4), que forman dos tablas con minas en su interior (5). Estas son insertadas en una prensa donde quedarán a secar durante 24 horas. Termino este periodo, van finalmente dar origen a los diferentes formatos de lápices a través de un proceso de separación. Terminada esta operación los lápices aún en bruto necesitan de ganar su propia "personalidad", pasaran a la sección del barniz que les dará el acabado final.

Primero van a ser barnizados varias veces cada unidad hasta queden con un color totalmente uniforme. de seguida seran cortados los topes para limpiar los excesos de barniz y aplicados todos los tipos de acabados (impresión, colocación de las gomas, cabezas pintadas, etc...). a partir de aquí los lápices están listos para que sean envasados y servidos al cliente.

La dureza de los lápices, se indica con números: 1, muy blando; 2, blando; 2.5, semiduro; 3, duro; 4, muy duro, Los lápices de dibujo, se fabrican mas grados de dureza que los lápices escolares, van desde 6B a B, HB, F y H hasta el 9H, empezando por el más blando y terminando por el mas duro.

¿COMO SE REALIZA LA ELABORACION DE UN CD?

¿COMO SE REALIZA LA ELABORACION DE UN CD?

En primer lugar se realiza un ejemplar en cristal, el llamado máster o matriz, para utilizar como modeloSe parte de un disco de cristal, formado por flotación sobre estaño. La masa de vidrio fundido flota sobre el estaño líquido formando una capa de espesor regular y completamente plana, que es cortada mediante puntas de diamante, láser o widias.En este disco se graba la información que se desea que tenga el CD final mediante un láser de escritura.Se recubre el CD con una imprimación y una capa resistente a la luz, que requiere de un secado en un horno durante 30 minutos.Se introduce el disco en el revelador, que pulveriza agua ionizada y un líquido que revela los datos impresos en el cristal.Se le aplica una fina capa de metal, y otra de níquel y vanadio; y se sumerge en una solución química durante 70 minutos.A continuación, mediante troquelado, se le da la forma deseada. Así queda terminado el máster, a partir del cual se fabricarán todos los demás.Un técnico retira la película protectora que se ha formado sobre el disco, y lo introduce en el departamento de prensado tras una inspección visual.

¿COMO SE REALIZA LA ELABORACION DEL VIDRIO?

El vidrio se hace o fabrica a partir de una mezcla de arena de cuarzo, sosa y cal. Estos 3 elementos se funden en un horno a temperaturas muy elevadas, aproximadamente de 1.400ºC a 1.600ºC.

El resultado de esta fusión es una pasta vítrea que se somete en caliente a diversas técnicas de conformación, es decir, técnicas para darle forma, que veremos a continuación. Podríamos decir que la materia prima del vidrio es la arena.

En la siguiente imagen puedes ver la pasta vítrea:

Vamos a ver las 3 técnicas más utilizadas para dar forma al vidrio. Verás que son muy sencillas.

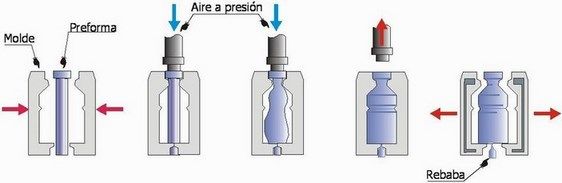

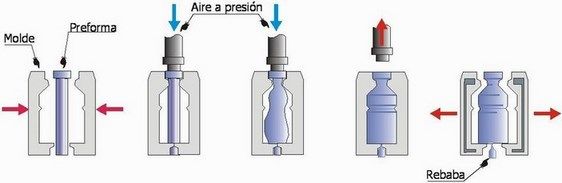

-Conformación por soplado automático: el material vítreo (vidrio fundido) entra en un molde hueco cuya superficie interior tiene la forma que queramos darle al vidrio, mejor dicho, la forma del objeto final. Una vez cerrado el molde, se inyecta aire comprimido en su interior para que el material se adapte a sus paredes. Tras enfriarse, se abre el molde y se extrae el objeto. Fíjate en la imagen:

Como puedes ver, al principio al vidrio fundido se le da una preforma, y al final, la parte que sobra llamada rebaba, se corta. Al final de la página tienes un video para que veas la técnica realmente.

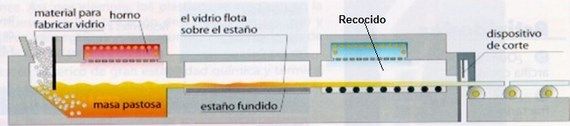

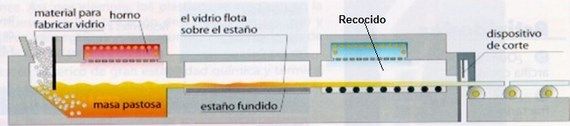

Esta técnica se utiliza para la fabricación de botellas, frascos, vasos, etc.-Conformación por flotación sobre un baño de estaño: Este tipo de técnica se utiliza para obtener láminas de vidrio, por ejemplo para fabricar cristales y lunas. El material fundido se vierte en un depósito que contiene estaño líquido. Al ser el vidrio menos denso que el estaño, se va distribuyendo sobre el estaño (flota) formando una lámina, la cual es empujada por un sistema de rodillos hacia un horno de recocido, donde se enfría. Una vez frío se cortan las láminas.

El resultado de esta fusión es una pasta vítrea que se somete en caliente a diversas técnicas de conformación, es decir, técnicas para darle forma, que veremos a continuación. Podríamos decir que la materia prima del vidrio es la arena.

En la siguiente imagen puedes ver la pasta vítrea:

Vamos a ver las 3 técnicas más utilizadas para dar forma al vidrio. Verás que son muy sencillas.

-Conformación por soplado automático: el material vítreo (vidrio fundido) entra en un molde hueco cuya superficie interior tiene la forma que queramos darle al vidrio, mejor dicho, la forma del objeto final. Una vez cerrado el molde, se inyecta aire comprimido en su interior para que el material se adapte a sus paredes. Tras enfriarse, se abre el molde y se extrae el objeto. Fíjate en la imagen:

Como puedes ver, al principio al vidrio fundido se le da una preforma, y al final, la parte que sobra llamada rebaba, se corta. Al final de la página tienes un video para que veas la técnica realmente.

Esta técnica se utiliza para la fabricación de botellas, frascos, vasos, etc.-Conformación por flotación sobre un baño de estaño: Este tipo de técnica se utiliza para obtener láminas de vidrio, por ejemplo para fabricar cristales y lunas. El material fundido se vierte en un depósito que contiene estaño líquido. Al ser el vidrio menos denso que el estaño, se va distribuyendo sobre el estaño (flota) formando una lámina, la cual es empujada por un sistema de rodillos hacia un horno de recocido, donde se enfría. Una vez frío se cortan las láminas.

-Conformación por laminado: El material fundido se hace pasar por un sistema de rodillos de laminado granados o lisos. Esta técnica se utiliza para fabricar vidrios de seguridad. Es prácticamente igual que el método anterior, lo que cambia es que donde está el dispositivo de corte, tenemos unos rodillo para dar forma y/o grosor a la lámina antes de cortarla.

Propiedades del Vidrio

Las propiedades más importantes del vidrio son : transparente, translúcido, impermeable, resistente a las condiciones medioambientales y agentes químicos y por último, duro pero muy frágil. Duro significa que no se raya fácilmente y frágil que se rompe por un golpe fácilmente. Es importante distinguir entre el vidrio y el cristal. Puedes ver todas las propiedades de los materiales en el siguiente enlace: Propiedades de los Materiales.

El Cristal

Lo primero es entender la diferencia entre el vidrio y el cristal.

El cristal se encuentra en la naturaleza en diferentes formas, por ejemplo en cuarzo o cristal de roca, por lo tanto es una materia prima. El vidrio, sin embargo es un material , ya que es el resultado de la fusión de ciertos ingredientes, sílice.

El cristal se encuentra en la naturaleza en diferentes formas, por ejemplo en cuarzo o cristal de roca, por lo tanto es una materia prima. El vidrio, sin embargo es un material , ya que es el resultado de la fusión de ciertos ingredientes, sílice.

Químicamente la sal, el azúcar y el hielo son cristales, también, al igual que las piedras preciosas, metales y pinturas fluorescentes.

Pero el nombre de cristal a menudo se usa como un término genérico para cualquier material de vidrio que tiene una forma más elegante que los frascos de vidrio o botellas utilizadas todos los días. La mayoría de la gente habla de "cristal" refiriéndose a un tipo de vidrio al que se le añade plomo (óxido de plomo). Este tipo de "cristal" realmente es "vidrio de plomo". Este tipo de vidrio es muy apreciado por sus propiedades de durabilidad y decorativas, incluso si no posee necesariamente una estructura cristalina. Se le denomina cristal y es el cristal habitual para las copas y adornos. Para que no haya equivocaciones se establecieron 3 criterios para considerar como cristal al vidrio de plomo.

Estas especificaciones fueron establecidas en 1969 por la Unión Europea, el principal bloque comercial. Los Estados Unidos nunca estableció sus propios criterios, pero acepta la norma europea a efectos de aduana.

Las 3 Condiciones para Considerar Cristal al Vidrio de Plomo son:

- Un contenido de plomo con más del 24 por ciento. Recuerda que es simplemente vidrio con Plomo.

- Una densidad superior a 2,90.

- Un índice de refracción de 1,545.

Existen sin embargo vidrios creados por la naturaleza, como la obsidiana que se forma por el calor generado en el interior de los volcanes y que es parecido al vidrio.

Como has visto llamamos erróneamente cristal al vidrio de plomo o vidrio óptico pues su transparencia imita al cristal de roca natural; esta imitación había sido siempre la meta principal de los vidrieros.

Pero el nombre de cristal a menudo se usa como un término genérico para cualquier material de vidrio que tiene una forma más elegante que los frascos de vidrio o botellas utilizadas todos los días. La mayoría de la gente habla de "cristal" refiriéndose a un tipo de vidrio al que se le añade plomo (óxido de plomo). Este tipo de "cristal" realmente es "vidrio de plomo". Este tipo de vidrio es muy apreciado por sus propiedades de durabilidad y decorativas, incluso si no posee necesariamente una estructura cristalina. Se le denomina cristal y es el cristal habitual para las copas y adornos. Para que no haya equivocaciones se establecieron 3 criterios para considerar como cristal al vidrio de plomo.

Estas especificaciones fueron establecidas en 1969 por la Unión Europea, el principal bloque comercial. Los Estados Unidos nunca estableció sus propios criterios, pero acepta la norma europea a efectos de aduana.

Las 3 Condiciones para Considerar Cristal al Vidrio de Plomo son:

- Un contenido de plomo con más del 24 por ciento. Recuerda que es simplemente vidrio con Plomo.

- Una densidad superior a 2,90.

- Un índice de refracción de 1,545.

Existen sin embargo vidrios creados por la naturaleza, como la obsidiana que se forma por el calor generado en el interior de los volcanes y que es parecido al vidrio.

Como has visto llamamos erróneamente cristal al vidrio de plomo o vidrio óptico pues su transparencia imita al cristal de roca natural; esta imitación había sido siempre la meta principal de los vidrieros.

Nunca debemos meter dentro de un recipiente de reciclado de vidrio objetos de cristal ni de vidrio de plomo. Por ejemplo las bombillas, los fluorescentes, las copas de vino son de cristal y no de vidrio. Sin embargo los vasos comunes de cocina suelen ser de vidrio. Puedes saber más aquí : Basura y Residuos.

No hay comentarios.:

Publicar un comentario